CNC-Fräse „PrintNC“

Okay, ich wollte ein komplexes Projekt, eine Herausforderung! Etwas, was meine unterschiedlichen handwerklichen und beruflichen Erfahrungen zusammenfasst. Etwas mit Elektrik, Elektronik, Software, Mechanik, Metall und Holz. Ich wollte eine CNC-Fräse selber bauen…

Nachdem ich mich über viele Monate durch die verschiedensten YouTube-Kanäle durchgearbeitet hatte, verfestigte sich die folgende Idee:

Es sollte eine CNC-Fräse nach dem Vorbild der PrintNC werden:

Stabil, Größe frei anpassbar, mit Kugelumlaufspindeln, Verbindungsteile mit dem 3D-Drucker selbst herzustellen. Die Firma (https://threedesign.store) kommt aus Australien, die Community ist international, insofern sind viele Empfehlungen und Konfigurationen nicht direkt übertragbar. Ich musste ich gucken, was auf

dem deutschen Markt sinnvoll und verfügbar ist.

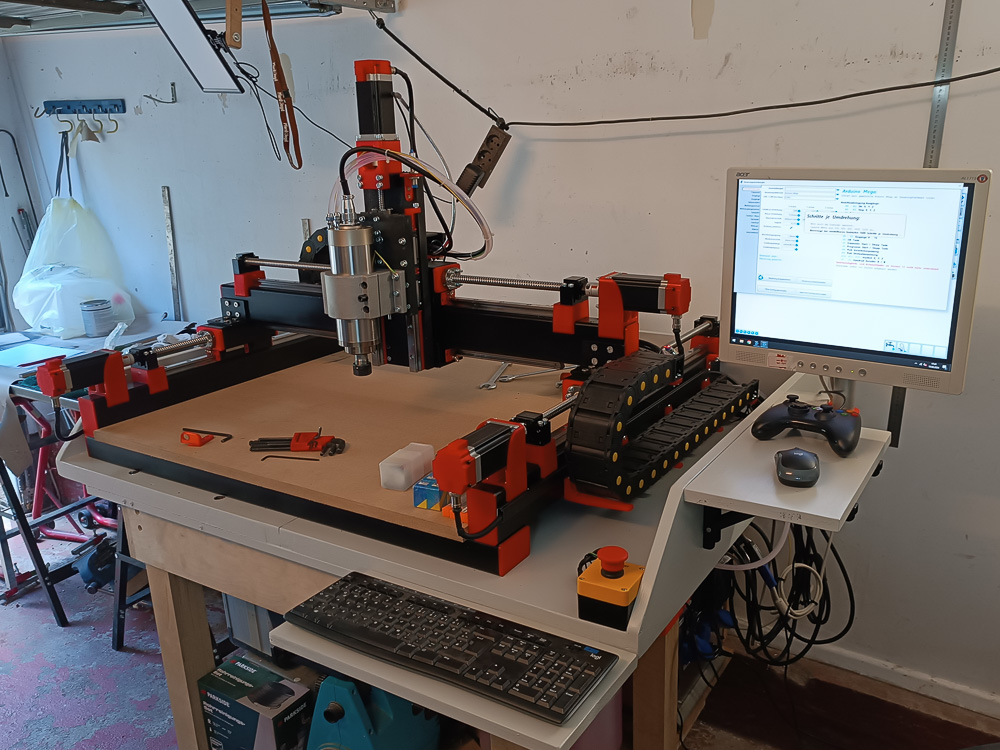

Also vorweg: 3D -Drucker beschaffen und Zubehör-Teile ausdrucken…zum Start erst einmal den Druckkopf komplett zugekleistert, weil sich das Druckteil vom Bett gelöst hat, grrr… Ersatzteil nur direkt aus China bestellbar, hat aber wider erwarten innerhalb von zwei Wochen geklappt. Die 3D-Druckteile sind auf den Bildern gut durch ihre leuchtend-rote Farbe erkennbar.

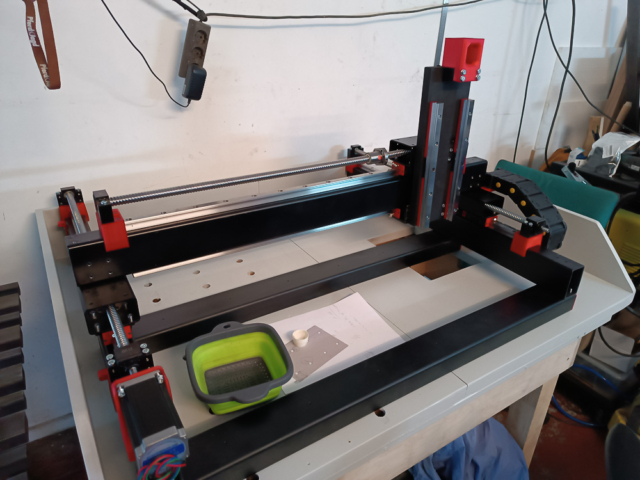

Die Außenabmessungen der Fräse liegen bei 1200mm x 1000mm, daraus ergibt sich ein effektiver Arbeitsbereich von 670mm x 510mm.

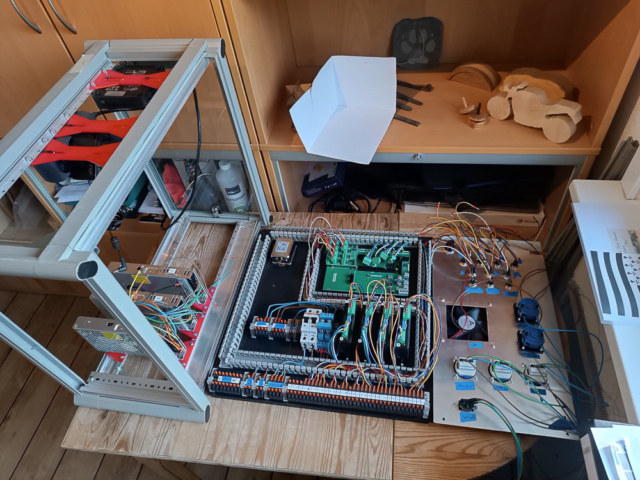

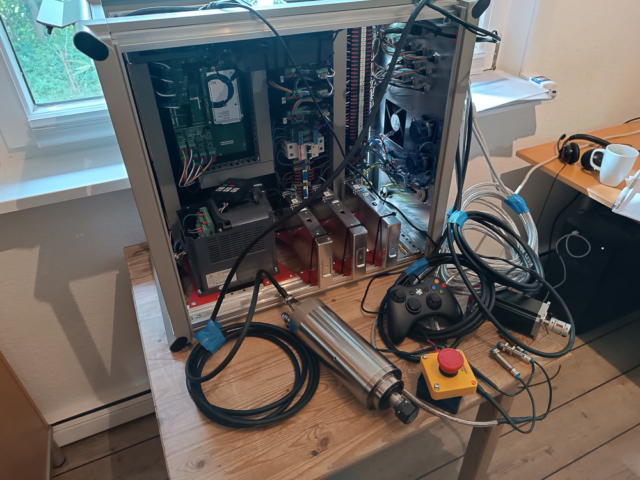

Der Bau der Fräse streckte sich über insgesamt 5 Monate. Ich habe mit dem Aufbau des Schaltschranks angefangen, das passte noch gut in die Winterzeit. Aber 4-adrige geschirmte Leitungen an die passenden Stecker zu löten wird auch zukünftig nicht zu meinen Lieblingsaufgaben gehören. Sonst passten die ausgewählten Teile in den Schaltschrank und ließen sich auch ohne größere Fehler verbinden.

Später dann der Wechsel in die Garage und Rechteckrohre gesägt und lackiert, Löcher gebohrt und Gewinde geschnitten, Rahmen verschraubt, die ersten 3D-Druckteile hinzugefügt und langsam formte sich das Bild. Kugelumlaufspindeln, Schleppketten und Schrittmotoren montiert und alles verkabelt. Ach so, und noch die Wasserkühlung für die Spindel verbaut.

Im nächsten Schritt dann die Software Estlcam gestartet und geguckt, ob sich dieses Sammelsurium zum Leben erwecken läßt. Und oh Wunder, es läuft! Ein paar Kleinigkeiten wie falsche Drehrichtung der Schrittmotoren und eine falsche Übersetzungseinstellung beim Motortreiber korrigiert, dann ließen sich auch die ersten Programmschnipsel starten und der erste Kreis war ins Holz gefräst.

Große Freude!!

weiterführende Infos:

| 3D Drucker | Elegoo Neptune 4 |

| Slicing-Software für 3D-Drucker | Orca Slicer |

| CNC-Konzept | PrintNC v3 ( https://wiki.printnc.info) |

| Rahmen | Rechteckrohr Stahl 80mm x 50mm x 3mm |

| Schrittmotoren | Nema 23 4,2A |

| Spindel | „China-Spindel“, 2,2 kW, wassergekühlt, 24.000 UpM |

| Elektronik | Open-CNC-Shield 2 |

| CNC-Software | Estlcam |

| CAD/CAM-Software | Autodesk Fusion 360 |

… dazu wurden natürlich noch hunderte anderer Teile wie Schaltnetzteile, Hutschienen, Sicherungsautomaten, Rundsteckverbinder, Schwerlastrollen, X-Box Controller, Lüfter, Linearführungsschienen, Koppelrelais, T-Nut Schienen benötigt …

…und hier noch ein paar Eindrücke vom Bau: